SHIGAはもともとコードネームでした

イトーキの新チェア「SHIGA」製造拠点を訪問。リニューアルした工場で聞いた、製品名の由来と開発秘話

イトーキは、滋賀県近江八幡市にあるチェア製造拠点、滋賀工場を「ITOKI DESIGN HOUSE SHIGA」としてリニューアルした。これにあわせ、新しくなった内部が報道陣向けに公開された。

また同社は、昨年12月に新型ワークチェア「SHIGA」を販売開始。このチェアのネーミングが滋賀工場に由来していることもあり、今回はSHIGAの開発裏話の紹介、そしてSHIGAの製造現場を中心に工場見学が行われた。

空間に馴染みつつも長時間の座りやすさを目指した「SHIGA」

SHIGAは、2019年に登場しヒットとなった「vertebra03」の上位モデル。同モデルのデザインを担当したプロダクトデザイナーの柴田文江氏が、本作でもデザインを担当している。空間に馴染むチェアが選ばれる傾向にあるという昨今、vertebra03よりも「もう少し長くかけられるチェアが欲しい」という声があったことから、開発に着手したそうだ。

「ミニマムなデザインとエルゴノミクスで叶える現代のワークチェア」として、「居心地と座り心地の両立」を目指したというSHIGA。vertebra03よりも背もたれを高くしつつ、 “タスクチェアの王道のロッキング” という、アンクルムーブ・シンクロロッキングを備える。また、高さ調整可能な肘置きのモデルも用意する。

また、SHIGAはオフィスの中で数十脚が並ぶことを想定しており、複数あっても空間に馴染むデザインだという。背もたれが分割されていることも特徴で、ラインナップはハイバックやローバックではなく、あえて「double」と「triple」と呼称。脚は昇降タイプとパイプ脚(昇降不可)、肘置きはアジャスタブル/T型/なしのバリエーションを用意する。

もともと製品名にする予定ではなかった「SHIGA」

SHIGAというネーミングは、もともとプロジェクトのコードネームだったという。デザイナーの柴田氏は、開発で足を運ぶうちに、滋賀工場の技術力や技術者の姿勢に感銘を受けたという。「ものを作る時のストレスがほとんどない」「前向きにクリエイティブに問題を解決してくれる」と柴田氏が語る通り、メイドイン滋賀だから作れたことを表すため、正式名称として採用することを提案したそうだ。

一見するとSHIGAのデザインはシンプルに見える。柴田氏は「できるだけシンプルな物を作りたいという作戦」だったと説明するが、シンプルだからこそ開発に苦労したという。

デザイン上の最大のハードルは、柴田氏が求めていた「座面の下のメカの部分を極限まで薄くすること」の実現だ。メカとは機能を実現する内部構造のこと。これを実現するために新規メカを開発したが、背もたれと座面が一緒に動くシンクロロッキングのものは、12年前の「エフチェア」以来だという。

ゼロからのメカ開発となったが、最終的には従来比40%の薄型化に成功した。大きく貢献したのは、ロッキングを20度ではなく15度に変更したこと。20度まで求めるユーザーが少なかったという。バネやレバーの配置なども見直している。

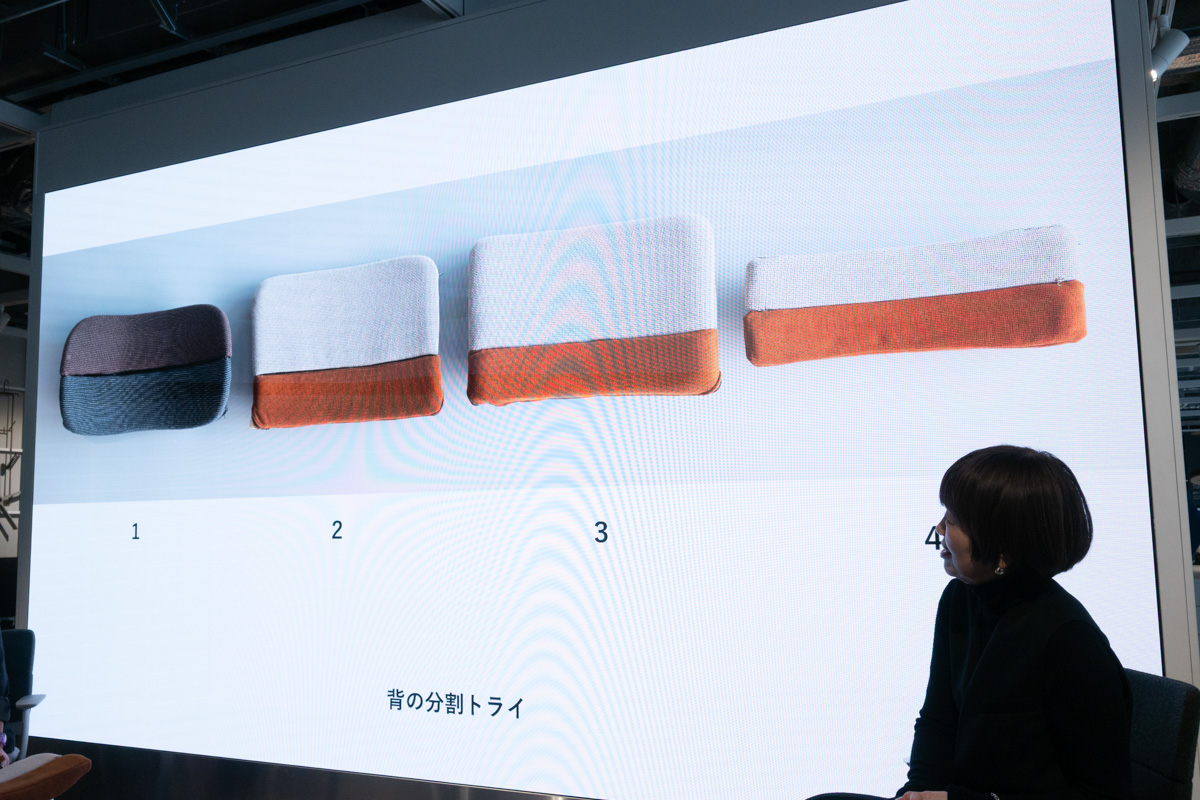

もう一つ苦労したのは、SHIGAの大きな特徴である “分割された背もたれ” だ。単に背もたれを分断したり、布地を分割させただけでは、ラインが波打って綺麗な直線が出ない。工業製品として実現させるために、試作を繰り返したそうだ。

SHIGAにはグロス塗装のモデルも3色ラインナップされているが、これは2年前から工場で「光沢のある塗装の需要があるかもしれない」と技術を蓄積していた成果だという。多くのパーツはアルミダイキャストで作られているが、光沢感を出すためには、磨いてから塗装するという手間・コストがかかっている。

そのほか、カラーに合わせて色出しされたジョイントパーツや、本体に合わせて塗装されたガスシリンダーの軸など、細かい部分にまでこだわられている。キャスターも既製品を使わず、本体に合わせてメッキされたものも用意。アルミダイキャストの肘置きは、素材が違うと微妙に色に差が出ることから、天面までもアルミ素材で統一されている。

年間24万脚を組み立てるチェア工場

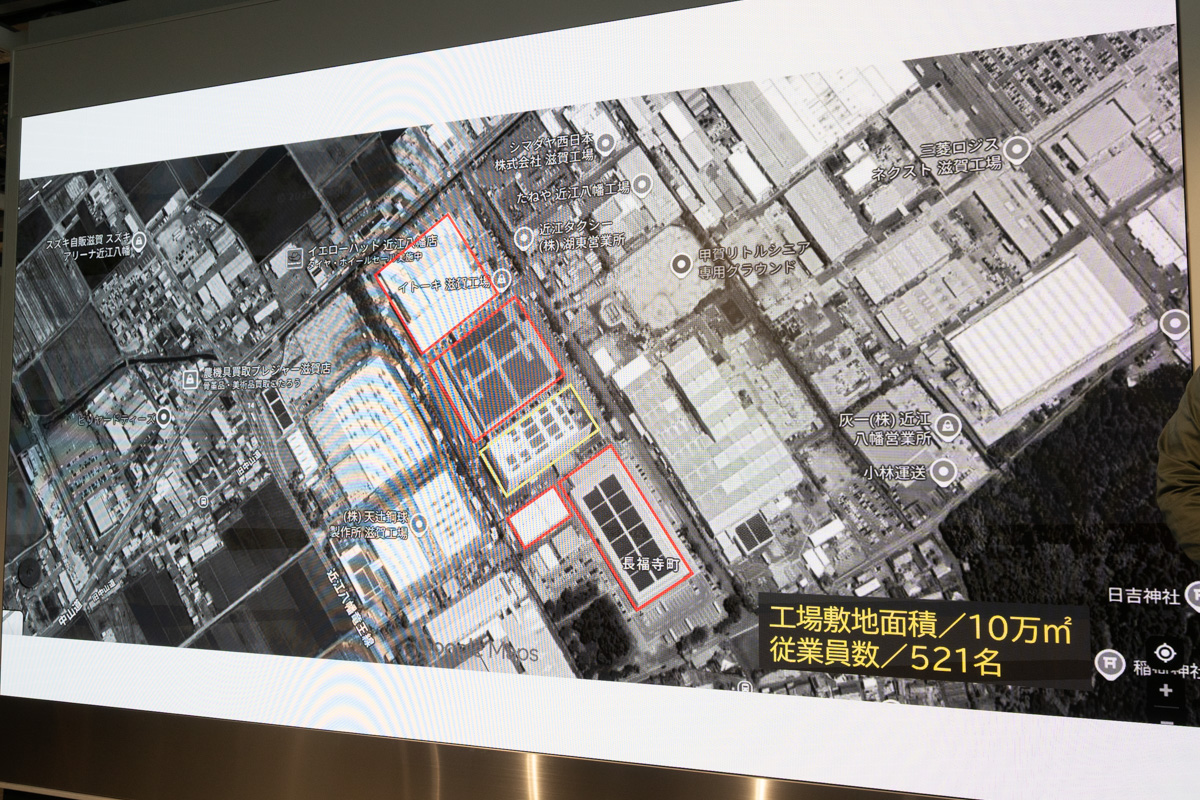

イトーキの滋賀工場には、SHIGAが作られるチェア工場のほか、キャビネット工場、そして自社製品の保管・組立・出荷を一元的に行うAPセンターといった建物がある。キャビネット工場は最も古く1972年に建設。APセンターは最も新しく2022年から稼働している。

チェア工場が建設されたのは1992年で、今年で34年を迎える。敷地面積は約10万平方メートル、従業員数は521名。年間約24万脚のチェアを製造しており、繁忙期には1日あたり1400脚、閑散期でも700〜1000脚の生産能力を持つ。

ここ数年は従業員の働き方改革にも取り組んでおり、「イトーキで働くことに誇りを持っている」というエンゲージメントのスコアは2025年に81.6%を達成。2023年の50.8%から約30%増加させた。また、また、技能職への応募数は4倍になり、離職率は半減したそうだ。

工場ではSHIGAの製造工程を見学した。まず工場5階では、生地の裁断から縫製、かぶせ(クッションに布を張る工程)までを実施。SHIGAの特徴である分割された背もたれは、縫い目のラインを段ごとにミリ単位で揃える必要があるため、かぶせの工程では、ラインの位置を手作業で確認・調整している。スクエアな形状を出すため、コーナー部分のエッジをしっかり出せるように気を配っている。

工場3階の組立工程は、A・B・Cの3ラインで構成されている。安価でパーツの少ない製品を担うAラインは、約40秒で1脚を製造。一方、SHIGAのような高機能モデルを担うB・Cラインでは、60〜90秒(複雑なものでは200秒)のサイクルで組み上げられていく。

いずれも完成品は、検査員によって全数検査が行われる。傷や汚れの有無だけでなく、検査員が座って昇降やロッキングの動作、キャスターの動きを確認するなど、実際に試して動作確認を行っているそうだ。

また、工場の休憩スペースはコミュニケーションを促す「Waiwai Room」と、一人で静かに過ごせる「Mattari Room」の2種類にゾーニング。隣には仮眠ルームも完備している。

なお、上述したエンゲージメントを高めるための施策として、工場独自のアンバサダー活動や、従業員の家族を招待するファミリーデイなどを積極的に推進している。たとえば工場見学のノベルティとして廃材を利用したグッズ(チェア工場はポーチ、キャビネット工場はスマホスタンド)が人気だが、これは各工場のメンバーがそれぞれ考案したものだそうだ。

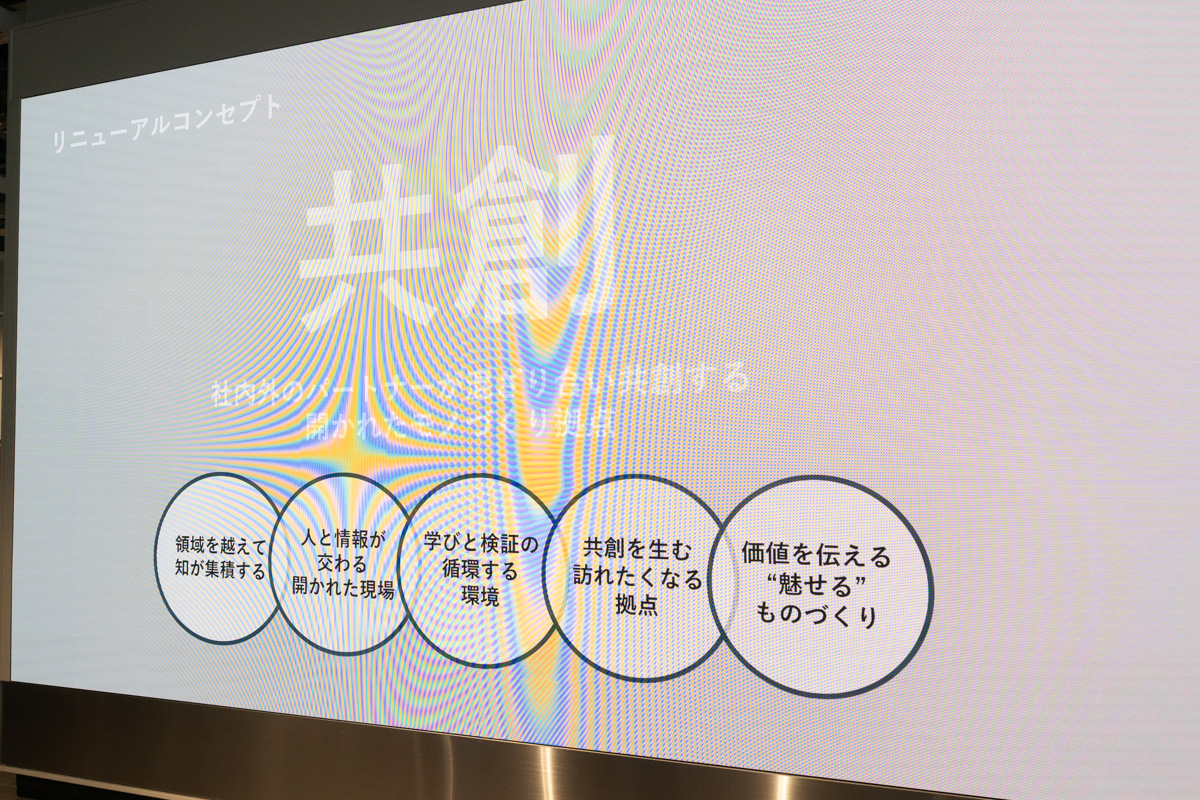

滋賀工場は「ITOKI DESIGN HOUSE SHIGA」へ

今回のリニューアルは主にチェア工場で行われたもの。プロジェクトは2023年末に発足され、現場の若手エンジニアや本社のインテリアデザイナーなど約20名が集まり、ボトムアップで進行。従業員へのアンケートやワークショップを重ね、最終的なコンセプトは「共創」とした。なお、キャビネット工場は「工場のメンバーで作る」というコンセプトのもと、また別のプロジェクトが動いているそうだ。

リニューアルは主に、工場に隣接する4階建てのオフィスエリアが対象。1階は「社外共創」のフロアで、モノトーンで統一された空間の床や壁にはグリッドが施されている。これらは “スケール感” を表現しており、椅子の高さが1cm違うだけで目線が変わることから、寸法感覚を意識させるための仕掛けとなっている。続く2階は「社内共創」の場として、カフェスペースやコワーキングスペース、会議室といった社内の共創エリアを設けている。隣接したエリアには、開発ラボやスタジオ、エルゴノミクスラボが用意されている。

エルゴノミクスラボにはモーションキャプチャーやシートトレーサーを設置し、姿勢や座り心地、試作品が目標通りかを確認できる。執務スペースとなる開発ラボは、あえて天井から吊るせるタイプのコンセントを採用し、デスクの位置や作業スペースを自在に変更できることを目指した。

隣接するスタジオには3面に4台のプロジェクターが備えられ、仮想のオフィス空間を壁一面に投影できる。ここに実物の試作品を置くことで、実際の空間での見え方を検証したり、MRゴーグルを使って試作デザインを仮想的に表示したりできる。

3階は執務スペース。執務エリアの隣には、開発中のチェアで寝転がって確かめられる検証エリアや、思考を巡らせながらリラックスできる没頭エリアなども用意されている。

内装には滋賀県ならではの素材が活用されている。一つは琵琶湖のヨシ(葦)で、水質浄化作用があるが、冬に枯れたものは刈り取らなければ逆に水質悪化の原因となる。もう一つは近江八幡の花崗岩で、信楽焼の原料にもなる石だが、脆いため土砂崩れの一因になるという。これらを内装に取り入れたり、粉砕して天板に取り入れたりすることで、「自然本来のかたちを使いながらデザインとして昇華した」そうだ。

4階の食堂エリアも刷新され、「休憩中は一人になりたい」という声に応え、植栽を囲む席やカウンター席を新設。これまでは座席数が不足していたそうで、会議室の壁を取り去ることで座席を確保し、フロア全てが食堂用になった。

第三の波で、工場こそがブランドの発信地に

イトーキ 代表取締役社長の湊宏司氏は、今回のリニューアルで「日本橋の本社よりすごい工場を作った」をアピールする。「本社は良くしたが(地方にある)工場は古いまま」という課題に対し、イトーキなりのかたちを示した格好だ。

同社はいま、単なる家具メーカーではなく、空間デザインも含めてオフィスをプロデュースする「オフィス事業」に注力している。事業は「絶好調」であると湊社長は述べており、アフターコロナでは毎年のように二桁成長しているという。

新型コロナウイルスの感染拡大以降、求められるオフィスには3つの波があったとのこと。第一の波は在宅勤務のなか、在宅したい社員に出社してもらう「行きたくなるオフィス」としての需要。第二の波は一昨年から要望が増えており、離職率を下げて採用を増やすための人的資本投資として、採用に困る地方都市での需要だという。そして第三の波が、今回のような「工場における働き方」となる。

イトーキでは「ITOKI DESIGN HOUSE」を数年前から拡大させており、実際にその場で働くことで得られた洞察を、オフィス事業などに取り込んできた。すでに本社などのオフィスはITOKI DESIGN HOUSEとなっていたが、その取り組みが今回工場にまで広がった。2026年後半には上海など世界各地の拠点へも展開していく計画だ。

また工場内では、全ての従業員が小型のタグ「Workers Trail」を着けることで位置情報を取得し、動きをデータ化しPDCAサイクルを回すことで、生産性向上に役立てている。リニューアルでどのような効果が現れるのか、そしてデータ活用でどのように進化していくのか。今後の動向に注目したいところだ。