シェーバー事業70周年記念、彦根工場に潜入した

大ヒットシェーバー「パームイン」を生む現場。最先端AIと匠の技、進化するパナソニックのものづくり

「ラムダッシュ」をはじめとしたパナソニックの男性用シェーバーは、滋賀県彦根市で63年にわたり作り続けられている。シェーバー事業70周年を記念し、同社彦根工場の内部がメディア向けに一部公開された。

パナソニック(当時は松下電工)が同社初のシェーバー「MS10」を発売したのが、いまから70年前の1955年。現在同社では、男性用シェーバーを2拠点で生産している。メインが彦根工場で、ここでは開発から製造まで一貫して手掛けている。もう一つが中国・広州にある工場となる。

彦根工場には、社内約700人、社外パートナー約800人、合わせて約1500人が従事している。プラスチック部品の金型作成・成形から、ラムダッシュの要であるリニアモーターと刃の製造も担っており、日本と海外に向けて高級シェーバーを中心に作っている。ほかには、電動歯ブラシやエコキュート用ポンプ、ナノイーデバイスなども製造している。

今回は主に、2023年に発売されヒットとなったコンパクトモデル、「ラムダッシュ パームイン」にまつわるエリアが公開された。ラムダッシュ パームインは、従来のグリップ部分を取り払ったようなコンパクトさを実現しながらも、従来同様の5枚刃とパワフルなリニアモーターを備えることが特徴。2025年には3枚刃の「LITE」モデルも登場している。

生産ラインから試験まで “パームインのため” に

パームインはこれまで同社になかったシェーバーであることから、品質管理や生産体制についても、新しい考えが盛り込まれている。たとえば外部に初めて公開された品質試験エリアでは、パームインは本体が小さく、転がったり落としたりしやすいことが想定されることから、機械で転がして落下を繰り返す「転倒試験」を新たに導入したそうだ。

彦根工場では品質評価によって品質を決めるだけでなく、評価方法自体の開発も行っている。評価の種類は全部で200を超えるそうだが、今回公開されたのは4種類。転倒試験以外には、従来のグリップ型シェーバーのヘッド部分の耐久性を動かして確認する「フロート寿命試験」と「スイング寿命試験」、そして水を吹きかけて防水評価を行う「流水試験」を実演した。

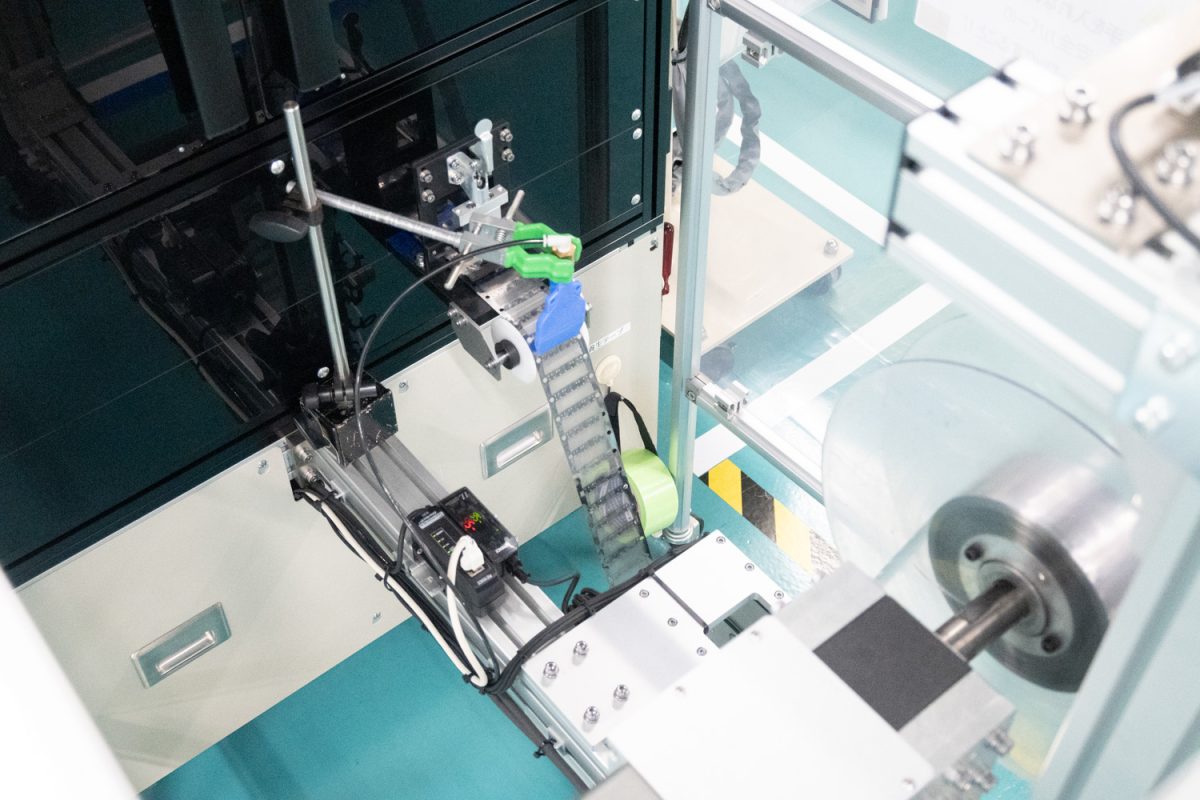

もうひとつ、パームインのためだけに生み出されたのが、U字の形をした組立ライン。これまでのグリップ型シェーバーは一直線に進んでいくI字型を採用してきた。U字型を採用することで、生産性を上げつつスペースの有効活用(面積30%減)も実現したという。生産能力はI字型の1.25倍となり、1ラインで1日1000台以上。このラインは彦根工場に2本あるという(I字型は5〜7本)。

なお、グリップ式は23工程のところ、パームインは19工程に減らしている。加えてU字ラインでは3台の協働ロボットを導入し、部品の取り出し・供給、半田付けの自動化、電流検査の自動化を実現。梱包作業には作業支援カメラを使い、取扱説明書や付属品などの入れ忘れがないようにチェックしつつ、箱詰めしたあとに重量検査を行なうことで、欠品をダブルチェックで防いでいる。

生産性向上は伝統と最新技術の両輪で目指す

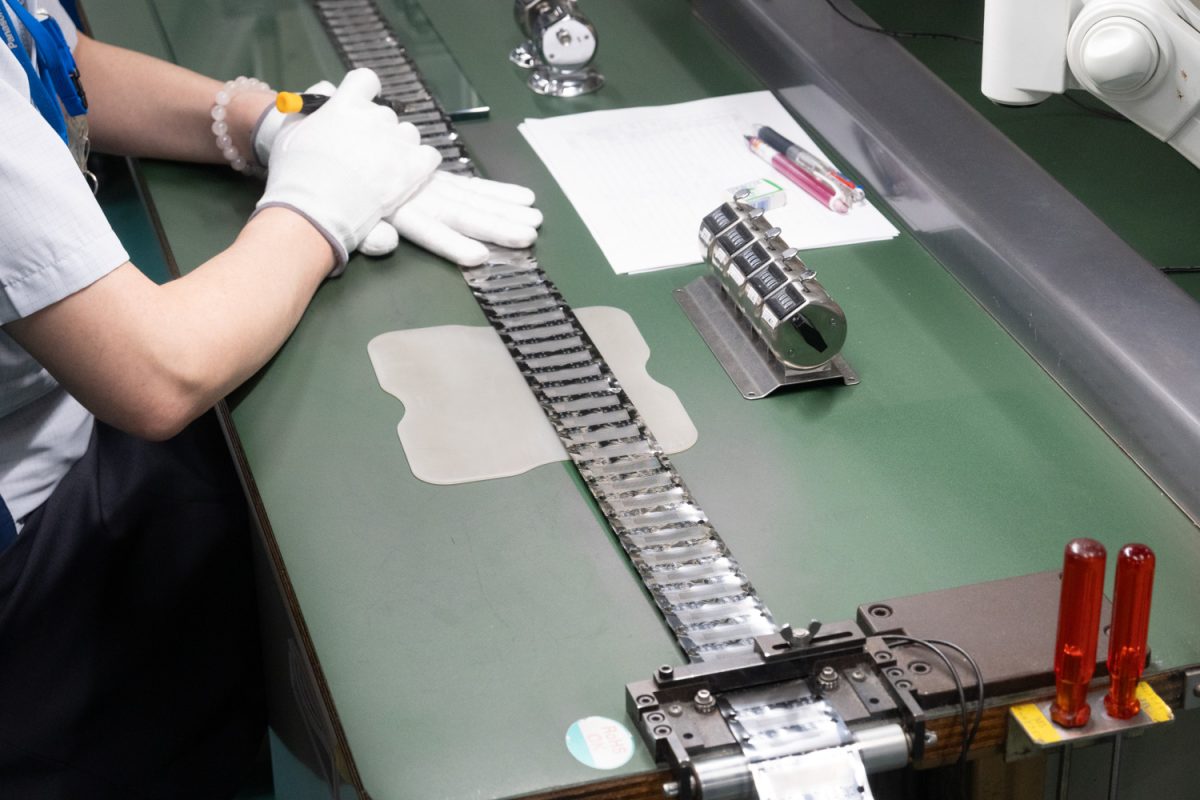

彦根工場では、最新のAI技術を用いた生産性向上の取り組みも行っている。外刃の検品はこれまで熟練の「検査の匠」が目視で全数をチェックし、数μmの欠陥にいたるまで見つけ出してきた。そこにAIを導入することで、検査効率を50%向上させたという。

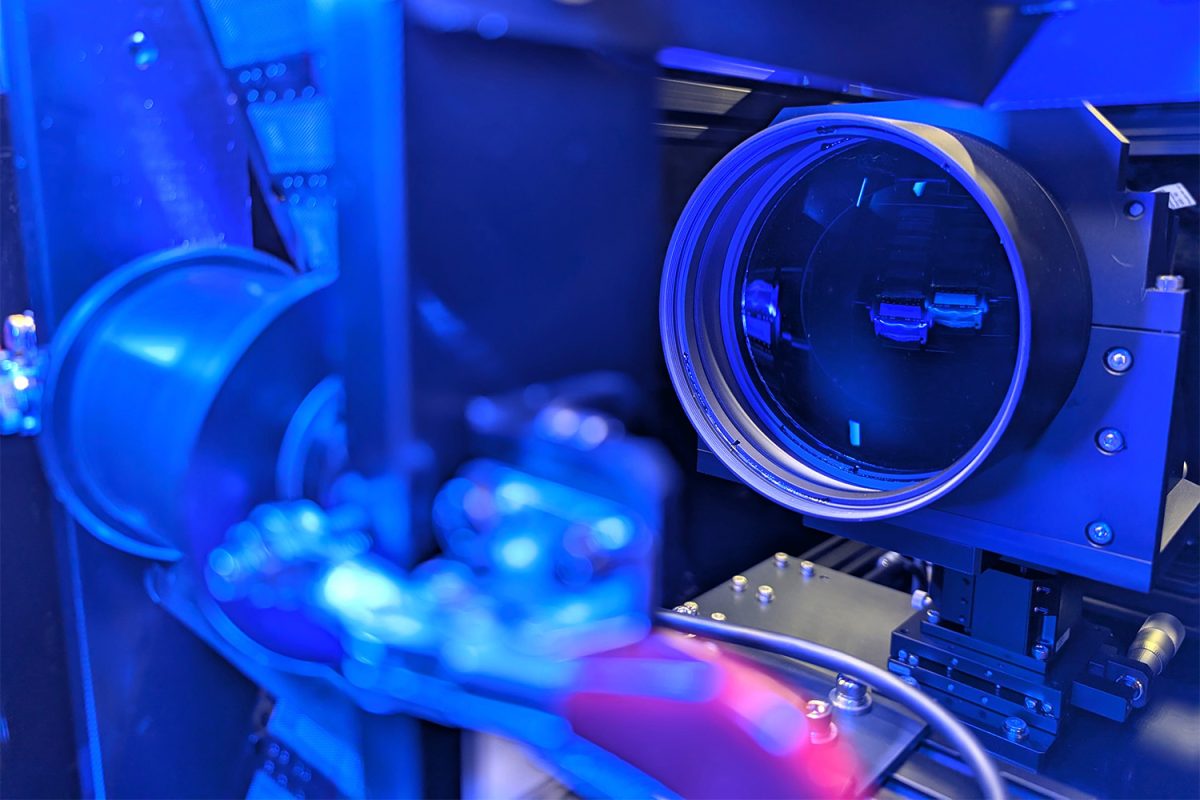

新たに導入された「外刃開孔検査装置」は、30年以上の開発の末に実現した、AIで外刃の状態をチェックする装置。外刃に開けられた1300個の穴を画像で捉えるために、7台の4Kカメラが導入されている。量産に対応するための処理速度やカメラの精度といった問題があったが、ハードの進化もあって実用化に漕ぎつけられたという。

システムはハイブリッドな処理を行っており、まずはルールベースで典型的な7つの不良パターンを処理し、それで判断できなかった曖昧なものをAIで判定する。学習には、100種類強の複雑なパターンをディープラーニングで読み込ませたそうだ。すべてAIで処理させると処理速度が遅く、設備投資も高額になることから、このような仕様になったという。

一方で、このシステムで完全に自動化させるつもりはないようだ。検査の匠はディープラーニングを鍛えていくための「師匠」として、これからも同社にとって必要だという。ただ、現在はロットや品番ごとに人間と装置で分担しているが、装置の比率は増やしていきたいとのこと。一方で見学した際は、システムよりも匠のほうが検査スピードが速く、熟練の技に感銘を受けた。

そのほか、各種部品を蓄える倉庫についても、この9月に平置きから階層的に保管できる自在型自動倉庫「ラピュタ ASRS」に転換し、150平米を創出しつつ効率を高める予定だ。現在は持ってきた部品を人の手によってスキャンしつつ保管/取り出す仕組みだが、今後はAMR(自律走行搬送ロボット)によって自動化したいという。保管能力としては、白いトレイ(ビン)が1750個入るようになっている。

売上の約50%をパームインに

国内では小型シェーバーの存在感が顕著になっていると、ビューティーパーソナルケア事業部 事業部長の南波嘉行氏は話す。そして、パームインや6枚刃、5枚刃といった高価格モデルが好調に推移し、2024年は販売額で前年比135%の成長を実現できたという。

そうしたことを受け、南波氏は2027年度を目標にパームインの販売金額を売上の約50%にまで高めたいと宣言。現状でもパームインは30%程度を占めており、その人気の理由として「従来にないデザインや所有欲を刺激」「ライフスタイルが変化し、身だしなみに関する感度が向上」「女性や若者層の需要を増やすとともに、2台目やプレゼントといった新たな需要」の3点があると話す。

また、同社シェーバー事業70周年を記念したパームインの特別モデル「パームイン 70th ANNIVERSARY EDITION」(2025年4月発売)は、インバウンドの購入比率が高くなっているとのこと。パームインの新たな挑戦として、グローバルのユーザーにより訴求していくことも計画しているそうだ。

同社シェーバーのグローバルの累計出荷台数は、2025年に2.4億台を突破した。今後は海外におけるニーズや髭の特性、生活習慣を研究し、製品開発に活かしていきたいと南波氏は話す。そして最後は「グローバルの市場において、シェーバーを通じて、生活者に向き合い、その美しさと健やかな暮らしを提供し続けていきたいと、70周年を機に決意しております」と締めくくった。

なお、パームインは従来のユーザー調査ではなく、 “未来の定番作り” を目指してデザイン・技術起点で作り上げたという。「新たな提案をしなければ新たなライフスタイルや価値観を持つユーザーには届かない」と南波氏が話すように、これからも新たな視点で開発し、ユーザーの潜在ニーズを掘り起こしていく計画のようだ。次はどのようなアイデアを具現化していくのか、楽しみにしたい。